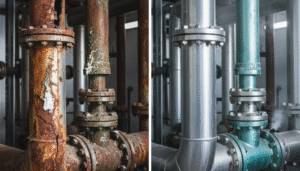

Tratamento de água industrial inadequado pode resultar em corrosão devastadora, causando paradas não programadas que custam milhares de reais por hora. Caldeiras e geradores de vapor enfrentam ataques químicos constantes que comprometem eficiência, segurança e vida útil dos equipamentos.

Este artigo explora os mecanismos de corrosão, produtos químicos protetivos, protocolos de monitoramento e estratégias preventivas essenciais. Você descobrirá como estabelecer barreiras químicas eficazes e implementar sistemas de controle que garantem operação segura e econômica.

Continue lendo para dominar as técnicas que protegem seus ativos mais valiosos, reduzem custos de manutenção e evitam falhas catastróficas. As próximas seções revelam segredos que podem transformar completamente a gestão do seu sistema de vapor.

Tópicos do Nosso Conteúdo:

O que é Corrosão em Caldeiras e Como Ela Afeta a Operação?

Corrosão em caldeiras representa um processo de degradação química que ataca superfícies metálicas quando expostas à água e vapor sob alta temperatura e pressão. Este fenômeno transforma metal resistente em óxidos frágeis, reduzindo espessura das paredes, criando pontos de falha críticos que comprometem toda a operação industrial.

No ambiente industrial, caldeiras operam em condições extremas onde temperatura pode ultrapassar 300°C, a pressão exceder 20 bar (exemplos típicos do setor). Essas condições aceleram reações químicas, tornando o tratamento de água industrial absolutamente crítico para preservar integridade estrutural dos equipamentos que sustentam sua produção diária.

A corrosão compromete transferência de calor, reduz eficiência energética, aumenta consumo de combustível significativamente. Tubulações corroídas desenvolvem incrustações que bloqueiam fluxo, forçam superaquecimento localizado, podem causar explosões perigosas.

Manutenção corretiva emergencial sempre custa significativamente mais que programas preventivos adequados, sem contar as perdas produtivas durante paradas.

Sistemas sem tratamento de água industrial apropriado enfrentam deterioração acelerada, paradas não programadas frequentes, riscos de segurança inaceitáveis para operadores. O aquecimento constante combinado com contaminantes químicos cria ambiente extremamente agressivo para componentes metálicos.

Ambientes industriais como frigoríficos, têxteis, químicas enfrentam esses desafios diariamente, precisando de soluções especializadas para manter operação segura, econômica. Como sua caldeira está enfrentando esses desafios corrosivos atualmente?

Quais são os Principais Mecanismos de Corrosão que Atacam Caldeiras?

Diferentes tipos de corrosão atacam caldeiras através de mecanismos específicos, cada um exigindo estratégias particulares de tratamento de água industrial. Compreender esses processos permite implementar proteção direcionada, eficaz contra cada modalidade de ataque que pode comprometer seus equipamentos industriais.

- Corrosão por oxigênio: O oxigênio dissolvido reage com ferro formando óxidos porosos que aceleram deterioração sistemática. Ataca preferencialmente áreas de baixa circulação, pontos mortos do sistema, criando pites profundos que perfuram tubulações de forma irreversível, comprometendo toda a operação.

- Corrosão por dióxido de carbono: CO₂ forma ácido carbônico que reduz pH, ataca superfícies metálicas sistematicamente através de dissolução química. Concentra-se em linhas de retorno de condensado onde temperatura permite maior solubilidade do gás, causando danos extensos em componentes críticos.

- Corrosão galvânica: Diferentes metais em contato criam células eletroquímicas onde metal menos nobre sofre dissolução acelerada, perdendo material continuamente. É comum em junções entre aço carbono, aço inoxidável ou elementos de bronze, especialmente em conexões mal planejadas ou instaladas incorretamente.

- Corrosão sob depósitos: Acúmulo de sais, impurezas cria ambientes localizados com pH alterado, concentrando ataques químicos em pontos específicos. Forma células de concentração que aceleram dissolução metálica de maneira localizada mas devastadora para integridade estrutural.

- Corrosão por fadiga: Ciclos repetidos de aquecimento, resfriamento criam tensões que combinadas com ambiente corrosivo propagam trincas progressivamente. Particularmente perigosa em caldeiras com operação intermitente ou variações bruscas de carga, comum em processos industriais.

Vale considerar que o tratamento de água industrial moderno combate simultaneamente todos esses mecanismos através de formulações químicas específicas, controle rigoroso de parâmetros operacionais.

Considere que conhecer o inimigo é apenas o primeiro passo, agora surge a questão fundamental: como criar barreiras químicas eficazes que neutralizem esses ataques antes que danifiquem seus equipamentos?

Como o Tratamento de Água Industrial Forma Barreiras Protetoras?

O tratamento de água industrial cria múltiplas linhas de defesa química que isolam superfícies metálicas do ambiente corrosivo presente em caldeiras. Estas barreiras funcionam através de reações controladas que neutralizam agentes agressivos, depositam filmes protetivos microscópicos sobre todo o sistema de forma contínua, autorregulativa.

No seu ambiente produtivo, caldeiras enfrentam condições onde temperatura, pressão, composição química conspiram contra integridade dos equipamentos. A proteção adequada através de tratamento de água industrial se torna decisiva para manter operação confiável, reduzir custos de manutenção, evitar paradas que comprometem seus resultados financeiros.

A primeira linha de defesa remove oxigênio dissolvido através de sequestrantes químicos como sulfito de sódio ou eritorbato de sódio (compostos que eliminam gases corrosivos da água).

Estes compostos reagem instantaneamente com oxigênio, transformando-o em compostos inertes que não atacam metal. Simultaneamente, ajustadores de pH elevam alcalinidade para níveis que favorecem formação de óxidos protetivos naturais nas superfícies metálicas.

Inibidores filmógenos (produtos que criam películas microscópicas) formam camadas monomoleculares que aderem quimicamente às superfícies metálicas. Fosfatos, por exemplo, criam camadas de fosfato de ferro extremamente aderentes que isolam completamente o substrato metálico do ambiente agressivo.

Dispersantes mantêm impurezas em suspensão, impedindo formação de depósitos que concentram ataques corrosivos em pontos específicos.

Vale considerar que esse sistema de proteção multicamadas funciona continuamente, criando ambiente químico ideal para preservar seus equipamentos.

Indústrias alimentícias, por exemplo, demonstram como programas bem estruturados mantêm caldeiras operando com eficiência máxima por décadas. A pergunta que fica é: quais produtos químicos específicos compõem essas formulações protetivas, como cada um atua?

Quais Produtos Químicos são Essenciais para Prevenir Corrosão?

A seleção correta de produtos químicos representa o coração de qualquer programa eficaz de tratamento de água industrial. Cada componente desempenha função específica na proteção anticorrosiva, trabalhando sinergicamente para criar ambiente químico ideal dentro dos sistemas que sustentam sua operação diária.

- Sequestrantes de oxigênio: Sulfito de sódio catalizado remove oxigênio residual após desaeração térmica (processo que elimina gases da água). Para plantas alimentícias como frigoríficos, laticínios, o eritorbato de sódio ou DEHA (dietilhidroxilamina) oferecem alternativas modernas, seguras para contato indireto com alimentos, enquanto taninos proporcionam opção orgânica para aplicações especializadas.

- Condicionadores de pH: Soda cáustica, amônia mantêm alcalinidade entre 9,0 e 11,0 (exemplo típico do setor), faixa onde ferro forma óxidos protetivos naturalmente. Fosfatos trisódicos oferecem dupla função: ajuste de pH, formação de filmes inibidores microscópicos que criam barreira química adicional.

- Inibidores filmógenos: Fosfatos condensados criam películas cristalinas ultrafinas que isolam metal do meio aquoso com proteção contínua enquanto mantidos os parâmetros adequados. Molibdatos proporcionam proteção superior em alta temperatura, enquanto nitritos oferecem ação rápida em sistemas auxiliares de resfriamento/aquecimento de circuito fechado.

- Dispersantes orgânicos: Poliacrilatos impedem aglomeração de sólidos suspensos, mantendo superfícies limpas, funcionais durante toda operação. Lignosulfonatos naturais dispersam óxidos de ferro, outros contaminantes metálicos que aceleram deterioração se permitidos depositar.

- Biocidas especializados: Cloro estabilizado, compostos quaternários de amônio controlam crescimento microbiológico que acelera corrosão através de ácidos orgânicos perigosos, criação de biofilmes que protegem bactérias.

Vale considerar que o tratamento de água industrial eficaz combina esses produtos em formulações balanceadas, ajustadas conforme análises laboratoriais específicas de cada sistema. Considere que ter os produtos certos é fundamental, mas surge a questão crítica: como estabelecer protocolos rigorosos que garantam que esses produtos funcionem adequadamente?

Como Estabelecer Protocolos de Monitoramento Eficazes?

Protocolos de monitoramento rigorosos garantem que o tratamento de água industrial mantenha parâmetros ideais continuamente. Sistemas automatizados combinados com análises laboratoriais periódicas detectam desvios antes que causem danos irreversíveis aos equipamentos que sustentam sua operação industrial.

- Implementar medição contínua de parâmetros críticos: Vale considerar instalar sensores de pH, condutividade, oxigênio dissolvido com alarmes automáticos que alertam sua equipe 24 horas por dia. Configure registros eletrônicos que documentem tendências, permitam análise histórica detalhada para tomada de decisões estratégicas baseadas em dados concretos, identificação de padrões operacionais.

- Estabelecer frequência de análises laboratoriais: Uma abordagem eficaz é realizar testes diários de alcalinidade total, dureza residual, concentração de inibidores para controle imediato dos parâmetros críticos. Análises semanais devem incluir ferro total, cobre, contagem microbiológica para detectar contaminações antes que causem problemas operacionais sérios.

- Definir limites operacionais rigorosos: Pode fazer sentido manter pH entre 9,0 e 11,0 (exemplo típico do setor), alcalinidade acima de 200 ppm como CaCO₃ (parâmetro que indica capacidade tampão da água), oxigênio dissolvido abaixo de 0,02 ppm. Concentração de sequestrante deve exceder demanda de oxigênio para garantia de segurança operacional completa.

- Configurar sistema de dosagem automática: Muitas empresas do setor têm optado por instalar bombas dosadoras proporcionais que ajustem adição química conforme demanda do sistema instantaneamente. Integre controles de realimentação que respondam automaticamente a variações de carga sem intervenção manual constante, mantendo estabilidade.

- Documentar procedimentos de emergência: Desenvolva protocolos específicos para desvios críticos, incluindo parada controlada, neutralização química, procedimentos de reinicialização segura que protejam tanto equipamentos quanto operadores.

O tratamento de água industrial moderno depende dessa abordagem sistemática para manter proteção constante contra todos os mecanismos de corrosão. A pergunta que fica é: onde encontrar especialistas que combinem toda essa expertise técnica com suporte laboratorial completo, produtos certificados?

Soluções IBRAVAN para Tratamento de Água Industrial

A IBRAVAN oferece programa completo de tratamento de água industrial especificamente desenvolvido para prevenir corrosão em caldeiras, geradores de vapor.

Nossa linha de produtos químicos especializados combina tecnologia nacional com certificações internacionais, proporcionando proteção confiável para os mais exigentes ambientes industriais brasileiros.

Nossos sequestrantes de oxigênio de última geração removem gases dissolvidos com eficiência superior, enquanto inibidores filmógenos (produtos que formam películas protetivas) patenteados criam barreiras duradouras contra corrosão.

Formulações balanceadas de condicionadores de pH mantêm ambiente alcalino ideal sem riscos de precipitação ou formação de depósitos indesejáveis que comprometem eficiência operacional.

O serviço de análise de águas da IBRAVAN monitora continuamente qualidade do tratamento de água industrial através de laboratório próprio equipado com tecnologia de ponta.

Análises físico-químicas, microbiológicas fornecem dados precisos para ajustes em tempo real, garantindo proteção constante contra todos os mecanismos de corrosão identificados anteriormente neste artigo.

Vale considerar que nossos especialistas desenvolvem protocolos personalizados conforme especificidades de cada operação, considerando tipo de caldeira, regime operacional, qualidade da água de alimentação específica.

Treinamentos técnicos capacitam equipes internas para gestão autônoma do programa, incluindo procedimentos de emergência, otimização de dosagens químicas adequadas.

Com mais de 36 anos de experiência atendendo indústrias como GT Foods, Copacol, Aurora, a IBRAVAN comprovou eficácia em prevenir corrosão, reduzir custos operacionais significativamente.

Nossa abordagem integrada combina produtos, serviços, suporte técnico contínuo para máxima proteção de seus ativos mais valiosos. Proteja suas caldeiras contra corrosão com soluções especializadas em tratamento de água industrial.

Nossa equipe técnica está pronta para desenvolver programa personalizado que garante operação segura, reduz custos de manutenção e evita paradas não programadas. Converse com nossos especialistas sobre como implementar proteção anticorrosiva eficaz em seus sistemas de vapor. Clique aqui e fale conosco agora pelo WhatsApp