Químicos para manutenção são essenciais para garantir o bom funcionamento dos equipamentos, mas seu uso incorreto pode causar sérios problemas de contaminação, afetando a saúde dos profissionais e a segurança do ambiente. Por isso, é fundamental entender os erros mais comuns que devem ser evitados.

Neste conteúdo, você vai descobrir os principais erros que causam contaminação, como armazenar e descartar corretamente os produtos, além de práticas para garantir a segurança no manuseio. Também vamos falar sobre a importância do treinamento da equipe e a inspeção constante dos materiais.

Ler até o final é fundamental para evitar acidentes, proteger seu ambiente de trabalho e garantir o uso eficiente dos químicos para manutenção, preservando tanto equipamentos quanto a saúde de todos. Dessa forma, você estará preparado para aplicar as melhores práticas.

Químicos para manutenção: Use o índice para encontrar o que você precisa!

Químicos para manutenção: Como aplicar com segurança e eficiência?

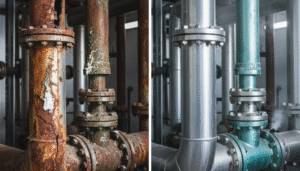

Químicos para manutenção são fundamentais para garantir a operação confiável de equipamentos e sistemas industriais.

Além disso, a aplicação correta desses produtos impacta diretamente na longevidade dos ativos e na segurança dos colaboradores. Para maximizar a eficiência, siga estas práticas:

- Procedimentos padronizados de diluição: Sempre utilize balanças ou dispensadores calibrados para preparar soluções com a concentração exata recomendada pelo fabricante. Isso evita perdas de performance e reduz o risco de corrosão ou depósitos indesejados.

- Capacitação contínua da equipe: Invista em treinamentos práticos sobre o manuseio de lubrificantes sintéticos e solventes desengraxantes. Dessa forma os operadores identificam rapidamente sinais de mistura incorreta ou contaminação cruzada.

- Monitoramento e registros: Mantenha planilhas ou sistemas digitais para registrar cada lote aplicado nos ativos. Isso significa que, em caso de falhas, é possível rastrear o produto exato utilizado e tomar ações corretivas de forma ágil.

Clique aqui e confira nosso conteúdo sobre Lubrificantes Especiais para Indústria: 5 Vantagens Indispensáveis porque você vai descobrir como melhorar a eficiência e a produtividade da sua operação com produtos de alto desempenho.

Como evitar contaminação cruzada entre áreas da planta?

Uma das principais preocupações é a contaminação cruzada nas áreas da planta. Por isso, para evitar que isso ocorra recomendamos:

- Áreas delimitadas e cores distintas: Utilize cores diferentes de EPIs e recipientes para cada setor, evitando que um mesmo balde ou ferramenta transite entre processos críticos. Por exemplo, use baldes azuis para limpeza e vermelhos para manutenção elétrica. Isso ajuda a equipe a identificar rapidamente o equipamento correto, evitando erros e misturas que podem contaminar áreas sensíveis.

- Fluxo unidirecional de materiais: Organize o layout de estoques de químicos de forma que haja um caminho lógico da recepção até o descarte, sem permitir que embalagens usadas retornem a pontos sensíveis. Imagine um fluxo em que tudo só avança, sem voltar, isso reduz riscos de contaminação e facilita o controle dos produtos.

- Procedimentos de limpeza entre etapas: Antes de passar da limpeza de superfícies para a lubrificação, promova a lavagem rápida dos instrumentos em uma estação dedicada, eliminando resíduos que possam comprometer o próximo processo. Essa prática simples evita reações químicas indesejadas e mantém a eficiência do serviço, garantindo que cada etapa seja feita com total segurança.

Clique aqui e confira nosso conteúdo sobre lubrificantes especiais podem reduzir falhas e custos ocultos da sua indústria porque você vai aprender a minimizar desperdícios e aumentar a rentabilidade com escolhas inteligentes de lubrificação.

Químicos para manutenção e o papel da consultoria técnica especializada

Quando se trata de químicos para manutenção, contar com orientação de profissionais experientes faz toda a diferença para evitar problemas, reduzir custos e otimizar resultados.

A escolha correta desses produtos não envolve apenas eficiência no processo de limpeza ou lubrificação, ela impacta diretamente a vida útil dos equipamentos, a segurança dos colaboradores e o cumprimento das normas ambientais.

Profissionais especializados conseguem avaliar o cenário completo da operação, identificando riscos de contaminação, incompatibilidade entre produtos, falhas de armazenamento e até práticas inadequadas no manuseio.

Essa análise permite criar um plano de ação mais preciso, que considera não apenas o tipo de químico a ser utilizado, mas também a forma correta de aplicação, a frequência ideal e a dosagem adequada.

Além disso, a experiência técnica é essencial para personalizar soluções. Cada indústria possui características próprias, como temperatura de operação, nível de umidade, tipo de maquinário e intensidade de uso.

Um químico para manutenção que funciona perfeitamente em uma planta pode não ter o mesmo desempenho em outra. É aí que entra o conhecimento do especialista, ajustando formulações e métodos para garantir o máximo desempenho e segurança.

Outro ponto crucial é o acompanhamento contínuo. Um bom trabalho não termina na entrega do produto, envolve monitoramento dos resultados, testes periódicos e ajustes conforme as condições de operação mudam.

Dessa forma, evita-se o desperdício, reduz-se o impacto ambiental e assegura-se que o investimento gere retorno real e mensurável.

Com a consultoria certa, os químicos para manutenção deixam de ser apenas um insumo e passam a ser uma ferramenta estratégica para manter a operação estável, produtiva e alinhada às exigências técnicas e ambientais.

Químicos para manutenção com performance e conformidade ambiental

A escolha de químicos para manutenção deve equilibrar eficiência e respeito às normas ambientais, garantindo um impacto menor sem perder a qualidade do serviço.

A Ibravan desenvolve soluções químicas que unem desempenho e sustentabilidade, pensadas para atender às necessidades atuais do mercado e do planeta.

- Reduzem o volume de resíduos: Lubrificantes sintéticos de alta concentração permitem um consumo menor por equipamento, o que significa menos produto usado e menos descarte. Dessa forma, o impacto no solo e na água é significativamente reduzido, ajudando a preservar o meio ambiente.

- Utilizam formulações biodegradáveis: Isso quer dizer que, em caso de vazamentos ou descartes acidentais, os ingredientes ativos se degradam mais rapidamente na natureza, diminuindo os riscos de contaminação ambiental e facilitando o manejo seguro dos resíduos.

- Atendem certificações internacionais: Além disso, os produtos da Ibravan seguem critérios rigorosos de certificações como EcoLabel e ISO 21469. Isso garante que as soluções estejam alinhadas com as exigências das maiores indústrias globais, entregando segurança, qualidade e responsabilidade ambiental.

Gostou do nosso conteúdo sobre químicos para manutenção? Então veja mais conteúdos no nosso blog e fique por dentro das melhores práticas e novidades do setor.