Lubrificantes industriais especiais de alta performance representam um investimento estratégico que pode determinar o sucesso ou fracasso de equipamentos críticos, onde uma escolha equivocada pode resultar em paradas não programadas e custos elevados de manutenção.

Este conteúdo abordará as características únicas das bases sintéticas PAO, POE e éster, critérios técnicos para seleção adequada, impactos na performance operacional e como cada tecnologia atende demandas específicas de temperatura, biodegradabilidade e compatibilidade.

A compreensão dessas diferenças técnicas será fundamental para maximizar a vida útil dos seus equipamentos e otimizar os investimentos em lubrificação industrial.

Tópicos do Nosso Conteúdo:

O que são lubrificantes industriais especiais de alta performance?

Lubrificantes industriais especiais de alta performance são formulações avançadas desenvolvidas com bases sintéticas específicas para atender demandas operacionais extremas, onde lubrificantes convencionais não conseguem garantir proteção adequada.

Essas soluções técnicas são projetadas para suportar condições severas de temperatura, pressão, velocidade e ambientes contaminantes que caracterizam processos industriais críticos.

Para indústrias que operam equipamentos críticos 24 horas por dia, a escolha desses lubrificantes industriais especiais de alta performance pode representar a diferença entre operação contínua e paradas custosas.

Setores como alimentício, automobilístico, têxtil e farmacêutico dependem dessa tecnologia para manter conformidade regulatória, segurança operacional e eficiência produtiva em seus processos mais exigentes.

A principal vantagem dos lubrificantes industriais especiais de alta performance está na estabilidade química superior, resistência à oxidação prolongada e capacidade de manter propriedades lubrificantes mesmo sob estresse térmico extremo.

Essas características resultam em intervalos de troca estendidos, redução significativa de desgaste e maior confiabilidade operacional dos equipamentos críticos.

Um exemplo prático seria uma linha de envase alimentícia que opera a 180°C por 16 horas diárias, onde um lubrificante industrial especial de alta performance sintético pode funcionar por 8000 horas, enquanto um mineral convencional falharia em menos de 1000 horas nas mesmas condições operacionais.

A pergunta que fica é: como identificar qual tecnologia sintética oferece o melhor custo-benefício para sua aplicação específica?

Quais as principais bases sintéticas disponíveis no mercado?

As três principais tecnologias de bases sintéticas para lubrificantes industriais especiais de alta performance oferecem características específicas que atendem diferentes demandas operacionais.

- Polialfaolefinas (PAO): Base sintética de hidrocarbonetos com excelente estabilidade térmica, baixa volatilidade e viscosidade consistente em ampla faixa de temperatura. Vale considerar essa tecnologia para aplicações com extremos térmicos entre -40°C e 200°C.

- Poliólesteres (POE): Base sintética polar com alta capacidade de dissolução de aditivos, excelente biodegradabilidade e resistência superior a altas temperaturas. Muitas empresas do setor têm optado por essa base para aplicações ambientalmente sensíveis e equipamentos com demandas térmicas extremas.

- Ésteres complexos: Tecnologia avançada que combina características polares e não-polares, oferecendo versatilidade única para aplicações mistas. Uma abordagem eficaz é utilizar essa base para excelente proteção contra corrosão, compatibilidade com vedações e performance estável em condições variáveis.

Cada base sintética dos lubrificantes industriais especiais de alta performance apresenta perfil molecular específico que determina comportamento em temperatura, compatibilidade química, biodegradabilidade e custo-benefício operacional.

A seleção adequada depende da análise técnica das condições operacionais específicas, regulamentações aplicáveis e objetivos de sustentabilidade da empresa. Conhecer essas diferenças fundamentais não seria essencial para tomar decisões técnicas mais assertivas?

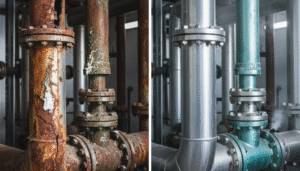

Também veja nosso conteúdo: Como o Tratamento de Água Industrial Previne Corrosão em Caldeiras e Geradores de Vapor?

Por que a escolha da base sintética é crucial para aplicações críticas?

A base sintética determina diretamente o comportamento dos lubrificantes industriais especiais de alta performance sob condições operacionais extremas, influenciando fatores críticos como estabilidade térmica, resistência à oxidação, compatibilidade com materiais e vida útil operacional.

Cada molécula sintética possui arquitetura molecular específica que define suas propriedades lubrificantes fundamentais para aplicações industriais críticas.

Em aplicações industriais críticas, onde falhas podem resultar em milhares de reais em perdas produtivas, a escolha inadequada da base sintética pode comprometer toda a operação.

Equipamentos como compressores de processo, turbinas de alta velocidade, sistemas hidráulicos de precisão e máquinas alimentícias certificadas exigem lubrificantes industriais especiais de alta performance que apenas bases sintéticas adequadas podem oferecer.

Lubrificantes industriais especiais de alta performance com base sintética correta proporcionam estabilidade molecular superior, resistindo à decomposição química mesmo sob temperaturas elevadas por longos períodos.

Essa característica resulta em formação reduzida de subprodutos oxidativos, manutenção das propriedades reológicas (comportamento de fluxo) e proteção consistente contra desgaste prematuro dos componentes metálicos críticos.

A diferenciação molecular entre PAO, POE e ésteres se manifesta em características como ponto de fluidez, índice de viscosidade, compatibilidade com elastômeros e biodegradabilidade, aspectos fundamentais para aplicações específicas.

Um compressor de refrigeração industrial, por exemplo, pode exigir POE para compatibilidade com refrigerantes específicos, enquanto equipamentos de alta rotação podem se beneficiar de diferentes bases sintéticas dependendo das condições específicas de operação e ambiente.

A pergunta que fica é: como essa escolha fundamental da base sintética pode impactar diretamente a produtividade e os custos operacionais da sua indústria?

Como as propriedades de cada base impactam a performance operacional?

As polialfaolefinas (PAO) em lubrificantes industriais especiais de alta performance oferecem estrutura molecular uniforme que resulta em viscosidade extremamente estável em diferentes temperaturas, baixa volatilidade e resistência superior à oxidação térmica.

Uma abordagem eficaz é utilizá-las quando você precisa de proteção adequada desde partidas a baixa temperatura até excelente performance contínua a 150°C, com capacidade para picos superiores em operações intermitentes.

Para equipamentos que operam em ambientes com variações térmicas significativas, as PAO garantem lubrificação consistente sem perda de propriedades críticas.

A estrutura molecular saturada confere resistência natural à formação de depósitos carbonosos (acúmulo de resíduos de combustão), mantendo sistemas limpos e reduzindo significativamente a necessidade de manutenção preventiva frequente.

Poliólesteres (POE) apresentam polaridade molecular que permite dissolução superior de aditivos especializados, resultando em lubrificantes industriais especiais de alta performance com capacidades multifuncionais avançadas.

Essa característica se mostra fundamental para aplicações que exigem propriedades como anticorrosão, antidesgaste e estabilidade hidrolítica (resistência à degradação por água) simultâneas em um único produto, oferecendo vida útil operacional comparável às melhores tecnologias disponíveis.

Ésteres complexos combinam vantagens das bases polares e não-polares, oferecendo versatilidade única para aplicações mistas industriais.

Vale considerar essa tecnologia quando você precisa de excelente solvência para aditivos, compatibilidade ampla com vedações e resistência balanceada tanto a altas temperaturas quanto à contaminação por água em sistemas complexos, garantindo afinidade superior com superfícies metálicas que cria película protetora constante.

Um sistema hidráulico de injeção plástica que opera entre 60°C e 120°C, por exemplo, pode se beneficiar dos ésteres complexos pela estabilidade térmica combinada com compatibilidade superior com vedações de diferentes materiais (apenas um exemplo para demonstrar versatilidade aplicada).

A pergunta que fica é: qual dessas tecnologias oferece o melhor equilíbrio entre performance técnica e custo operacional para sua aplicação específica?

Quais critérios técnicos considerar na seleção da base ideal?

A seleção adequada de lubrificantes industriais especiais de alta performance requer análise técnica criteriosa de múltiplos fatores operacionais, regulamentações aplicáveis e objetivos empresariais específicos.

Uma abordagem eficaz é considerar tanto os aspectos técnicos quanto econômicos para encontrar a solução que oferece o melhor custo-benefício operacional para cada aplicação crítica.

- Faixa de temperatura operacional: Vale considerar PAO para extremos térmicos (-40°C a 150°C com picos superiores), POE quando você precisa de altas temperaturas consistentes (até 250°C), ésteres para aplicações de temperatura moderada com boa estabilidade térmica e afinidade metálica superior.

- Compatibilidade com materiais: Pode fazer sentido verificar interação com vedações, mangueiras, metais específicos e revestimentos presentes no sistema. POE oferece excelente compatibilidade com elastômeros polares, PAO funciona bem com sistemas convencionais de vedação.

- Regulamentações ambientais e alimentares: Muitas empresas do setor têm optado por POE devido à biodegradabilidade superior para aplicações ambientalmente sensíveis, enquanto bases certificadas NSF H1 (aprovação para contato incidental com alimentos) são obrigatórias para indústrias alimentícias.

- Vida útil esperada: Uma abordagem eficaz é analisar intervalos de troca desejados, custos de manutenção, disponibilidade para paradas programadas. Diferentes bases sintéticas podem oferecer vida útil estendida dependendo da aplicação específica, com POE proporcionando excelente durabilidade combinada com benefícios ambientais significativos.

- Condições de contaminação: Ambientes com presença de água, particulados ou produtos químicos exigem características específicas de cada base sintética. Vale considerar ésteres complexos pela resistência balanceada a múltiplos contaminantes simultâneos.

Para lubrificantes industriais especiais de alta performance, a avaliação técnica deve considerar também TCO (custo total de propriedade), incluindo preço do produto, intervalos de troca, custos de descarte, impacto ambiental e conformidade regulatória.

Uma análise criteriosa pode identificar economias significativas a longo prazo através da seleção técnica adequada dos lubrificantes industriais especiais de alta performance mais apropriados para cada aplicação específica.

Considere que investir tempo na análise técnica inicial pode ser mais estratégico que descobrir limitações durante a operação crítica?

Como a IBRAVAN pode ajudar na escolha dos lubrificantes ideais?

A IBRAVAN oferece lubrificantes industriais especiais de alta performance desenvolvidos com tecnologias PAO, POE e ésteres complexos, formulados especificamente para atender demandas críticas da indústria brasileira.

Com mais de 36 anos de experiência técnica comprovada, nossa equipe especializada realiza análise detalhada das condições operacionais para recomendar a base sintética ideal para cada aplicação crítica.

Para gestores de manutenção que enfrentam desafios diários com equipamentos críticos, nossos lubrificantes industriais especiais de alta performance possuem certificações NSF H1 e ISO 21469 para segurança alimentar, garantindo conformidade regulatória em aplicações que exigem máxima proteção.

Oferecemos suporte técnico contínuo através de análises laboratoriais de óleo, monitoramento de performance e treinamentos especializados para capacitar suas equipes.

Os serviços da IBRAVAN incluem análise técnica gratuita das condições operacionais, recomendação personalizada de produtos baseada em critérios específicos, acompanhamento de performance através de análises laboratoriais regulares e suporte técnico permanente.

Essa abordagem consultiva garante seleção adequada da tecnologia sintética e maximização do ROI (retorno sobre investimento) em lubrificação industrial especializada.

Trabalhamos com grandes clientes como GT Foods, Copacol, Renault e Aurora, fornecendo lubrificantes industriais especiais de alta performance que atendem aos padrões mais rigorosos de qualidade, segurança e performance operacional.

Nossa infraestrutura própria em Colombo/PR garante disponibilidade consistente de produtos e agilidade no atendimento técnico especializado quando você mais precisa.

Nossa equipe técnica está pronta para desenvolver programa personalizado que garante operação segura, reduz custos de manutenção e evita paradas não programadas.

Converse com nossos especialistas sobre como implementar lubrificantes industriais especiais de alta performance adequados para seus equipamentos críticos. Clique aqui e fale conosco agora pelo WhatsApp